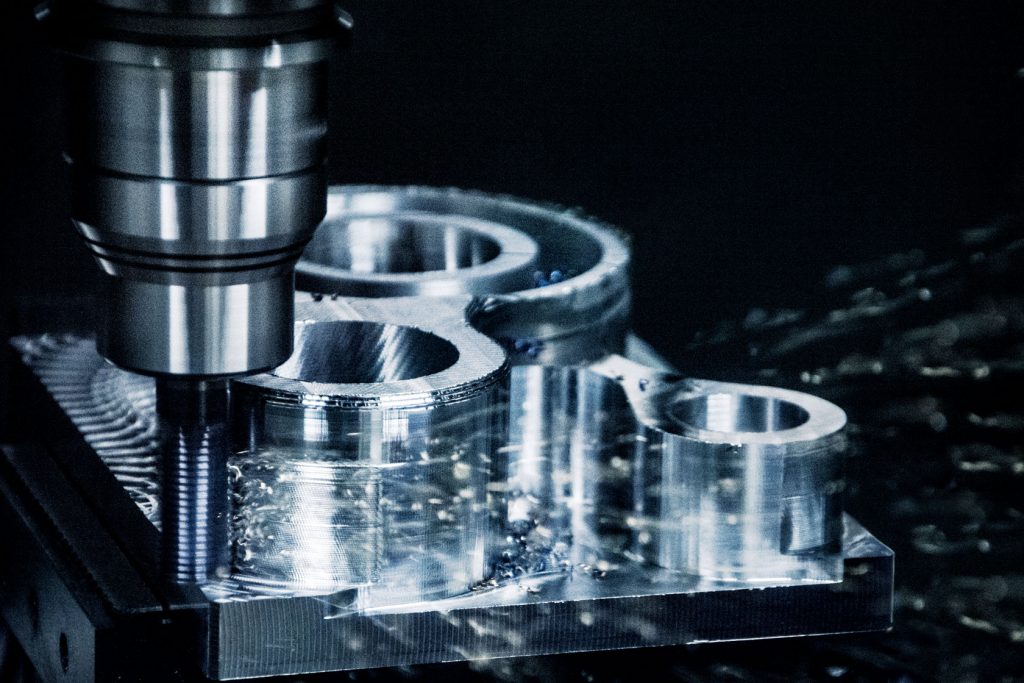

CNC-Bearbeitung:

Prototypen bis Kleinserie

fertig+ steht für präzises CNC-Fräsen und Drehen von Kunststoffen (POM, PEEK, PC, PA, PMMA) und Aluminium (5083/6082/7075).

Wir realisieren Prototypen, Vorrichtungen und Serien in kleinen bis mittleren Stückzahlen mit stabiler Maßhaltigkeit – abhängig von Material und Geometrie. Unsere CNC-Frästechnik wird durch ein Bohrzentrum sowie konventionelle Fräs- und Drehmaschinen ergänzt – ideal für wirtschaftliche Bearbeitung und schnelle Lieferzeiten.

Wir unterstützen Sie bei der Materialauswahl, übernehmen die Montage von Baugruppen und bringen auf Wunsch Beschriftungen oder Gravuren ein. Laden Sie Ihr CAD hoch und erhalten Sie zügig ein Angebot.

CNC-Bearbeitung:

präzise, sauber, wirtschaftlich

Mit High-Speed-Cutting (HSC) bis 40.000 U/min und Minimalmengenschmierung (MMKS) erreichen wir beim CNC-Fräsen von technischen Kunststoffen (POM, PEEK, PC, PA, PMMA) und Aluminium hervorragende Oberflächen und nahezu verzugsfreie Ergebnisse.

Unser Vakuumtisch fixiert flache Werkstücke ohne zusätzliche Spannmittel – schonend, schnell und wiederholgenau. Das reduziert Rüstzeiten, erhöht die Bearbeitungssicherheit und verhindert Spannabdrücke auf Sichtteilen.

Für komplexe Bauteile, Mehrseitenbearbeitungen und Serienfertigung entwickeln und fertigen wir interne Spannvorrichtungen exakt passend zu Ihrem Bauteil. Dadurch sind präzise Referenzlagen, reproduzierbare Mehrfachaufspannungen und effiziente Rundum-Bearbeitung möglich – bei konstant hoher Maßhaltigkeit und stabilen Prozesszeiten.

Ergebnis: präzise CNC-Frästeile mit verlässlicher Qualität – wirtschaftlich gefertigt und bereit für die Montage oder Weiterverarbeitung.

Materialübersicht CNC-Fräsen und Drehen

Wir fertigen präzise Bauteile aus technischen Kunststoffen, Metallen und Holz – von Prototypen bis Kleinserie. Durch optimierte Spann- und Schnittstrategien erreichen wir enge Toleranzen, ausgezeichnete Oberflächen und kurze Lieferzeiten. Nach Wunsch übernehmen wir auch Entgraten, Polieren, Gewinde, Einpressteile und Montage.

Kunststoffe

Metalle

Holz

- Funktionsteile für Maschinenbau & Geräteentwicklung

- Vorrichtungen, Spannmittel & Montagehilfen

- Abdeckungen, Sichtbauteile & Frontplatten

- Gehäuse, Träger & Kühlkörper

- Prototypen & 3D-gefräste Funktionsmuster

- Einzelteile, Klein-/Mittelserien

- Robotik- & Automatisierungskomponenten

- Labortechnik- & medizinnahe Halterungen

- Messtechnik- & Prüflehren

- Verpackungs- und Handling-Elemente

Oberflächen im CNC-Fräsen

Technischer Hintergrund

CNC-Fräsen ist ein spanendes Verfahren: Ein rotierendes Werkzeug trägt Material Schicht für Schicht dort ab, wo es die Kontur vorgibt. Grundlage sind CAD-Modelle, die in der CAM-Software aufbereitet werden. Dabei entstehen Werkzeugbahnen und der G-Code, den die Maschinensteuerung ausführt. Vor dem Start werden Rohmaterial, Spannmittel und Nullpunkte eingerichtet; die Längen und Radien der Werkzeuge werden vermessen. So lässt sich die gewünschte Maßhaltigkeit von Anfang an zuverlässig erreichen.

Wichtige Stellgrößen sind Schnittgeschwindigkeit (vc), Drehzahl (n), Vorschub (vf bzw. fz), Schnittbreite (ae) und Schnitttiefe (ap). Für schnellen Abtrag nutzt man das Schruppen mit größeren Zustellungen; für genaue Konturen folgt das Schlichten mit kleinen Zustellungen. Freiformflächen werden meist mit Kugel- oder Torusfräsern in gleichmäßigen Bahnen bearbeitet. Kühlschmierstoff oder Minimalmengenschmierung (MQL) führt Wärme ab, verbessert den Spanbruch und unterstützt eine gute Oberflächenqualität.

Die Maschinen reichen von klassischen 3-Achs-Fräsmaschinen (X/Y/Z) bis zum 5-Achs-Fräsen mit zusätzlichen Dreh- und Schwenkachsen (A/B/C). Durch die extra Freiheitsgrade lassen sich komplexe Geometrien und Hinterschnitte in einer einzigen Aufspannung zugänglich machen. Das verringert Umspannfehler, verkürzt Wege und hilft, die geforderte Genauigkeit sicher zu treffen.

Welche Toleranzen erreichbar sind, hängt stark vom Werkstoff, der Aufspannung und der Auskragung ab. In vielen Anwendungen liegen sie typischerweise im Bereich ±0,01–0,02 mm. Herausforderungen wie Schwingungen (Chatter), örtliche Erwärmung oder innere Spannungen können Maße und Kantenqualität beeinflussen. Dagegen helfen kurze Spannwege, passende Zustellungen, symmetrische Bearbeitungsfolgen und bei Bedarf kurze Entspannpausen zwischen den Operationen.

Die Prozessführung richtet sich nach dem Material. Aluminium-Legierungen erlauben hohe Abtragsraten und leiten Wärme gut ab. Stähle brauchen stabile Aufspannungen, geeignete Schneidstoffe und kontrollierte Wärmeführung. Messing und Kupfer stellen hohe Anforderungen an scharfe Schneidkanten und Schmierung. Technische Kunststoffe wie POM (Delrin), PEEK, Polycarbonat (PC), Polyamid (PA) oder PMMA profitieren von sehr scharfen Werkzeugen, geringer Wärme und sicherer Spanabfuhr. Holzwerkstoffe wie Echtholz, MDF und Sperrholz verlangen fasergerechte Strategien und vibrationsarme Zustellung.

Die Fertigungszeit ergibt sich aus der effektiven Bahnlänge, dem Vorschub, den Werkzeugwechseln und den Verfahrwegen. Feine Schlichtbahnen erhöhen die Weglänge und damit die Bearbeitungszeit – ähnlich wie bei additiven Verfahren viele dünne Schichten Zeit kosten. Simulation und Kollisionsprüfung in der CAM-Umgebung helfen, Bearbeitungsfolgen zu ordnen und Leerwege zu reduzieren.